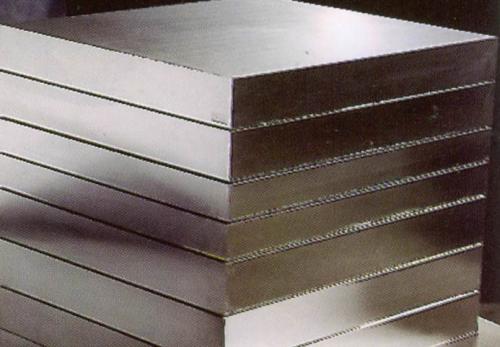

高碳中鉻冷作模具鋼的特點

高碳中鉻冷作模具鋼通常有Cr6WV、Cr4W2MoV和c25M01v等。由于含碳量相對較低且合格,屬于過共析鋼,部分鋼錠由于合金元素的偏析,仍然存在萊氏體共晶凝固。這種鋼中的碳化物主要是cnc3型,還有少量M6c和Mc型碳化物。這種鋼的碳化物在退火狀態下含有大約15%的碳化物。熱處理后,碳化物分布相對均勻,抗霉菌性好,熱處理變形小。它適用于制造既需要耐磨性又需要一定韌性的模具。

高碳中鉻冷作模具的鍛造和熱處理與crl2鋼相似,更終熱處理基本相同:

cr6wv鋼的淬火溫度通常為960~980℃,未溶解碳化物約為5%,有細小的奧氏體晶粒。在熱油中淬火后,在50-200℃回火,硬度為58-62HRC。如果采用990—1020度高溫淬火和150—180度回火,可獲得更高的淬火硬度和淬透性。在空氣淬火過程中,圓形40桿的芯可以用1:1淬火到60攝氏度。cw鋼的耐磨性略低于crl2鋼,但韌性較好。

Cr4w2M01鋼含有較多的鎢、鉑和釩,可細化奧氏體晶粒,提高鋼的調質穩定性。cr4w2Mov鋼的熱處理有兩個溫度范圍:低溫淬火(9still*970氖氣)和低溫回火

(260.300度),加工后的工件具有較高的硬度、強度和韌性,并具有更佳的耐磨性。對于在大動態載荷下工作的模具,也可以使用高溫淬火(1020-1040度)和高溫四火(500-540度)兩次,每次1-2小時。

Cr5M1v鋼可以在兩個溫度范圍內加熱和淬火。低溫回火溫度為940-960度,高溫回火溫度為980-1010度。淬火后,硬度可達63-65HRC。當碳占在不同溫度下淬火和回火的M01v鋼時,在200度和400度有兩個韌性峰值。如果在每個韌性峰值后選擇回火溫度,韌性會降低,其原因與殘余奧氏體的分解有關。因此,模具應避免在脆性溫度區域回火。

0512-66832080

0512-66832080

在線咨詢

在線咨詢